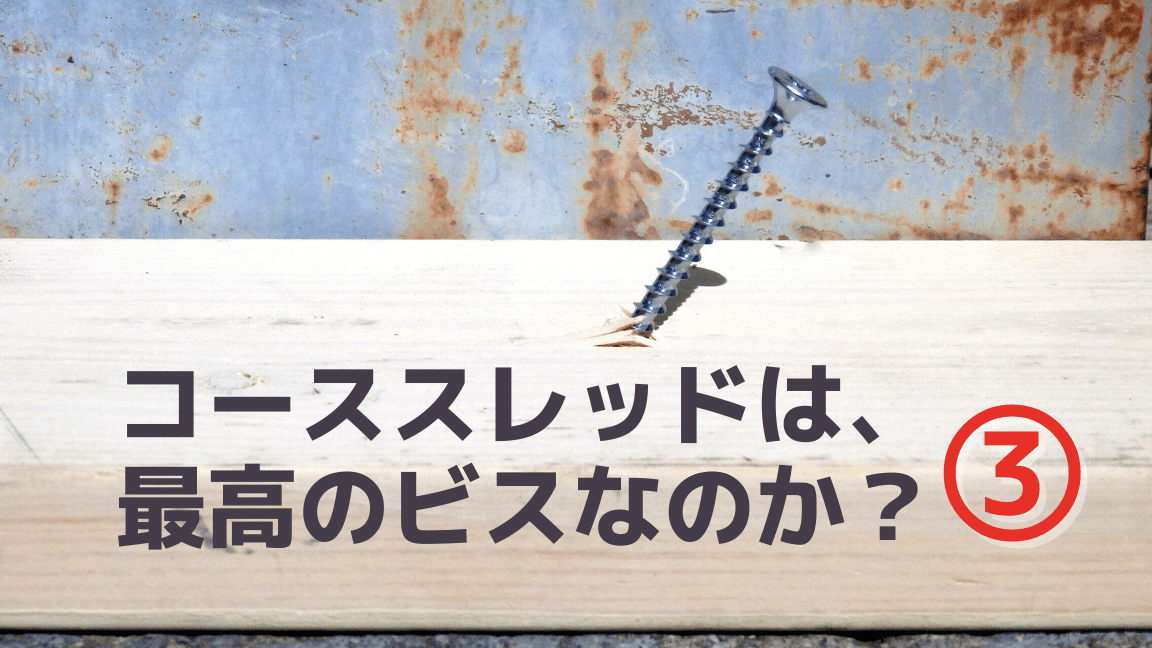

身の回りにあふれている『ネジ』。

どうやって作るんだろう?なんて考えもしないと思いますが、実際どうやって作ってるのでしょうかね?

特にネジ山のところなんて、良く見ると複雑なネジネジですよ。

これを金属で作るなんて、想像を絶する製造工程なのではないかとワクワクします。

ということで、今回は、ネジの製造工程を説明してみたいと思います。

あっ、ちなみに、正式には『ねじ』と平仮名で書くのが正式ですが、カタカナの方が文章に入れた時に読みやすいのでカタカナ表記にしています。

ネジの製造工程

早速、ネジの製造工程を順を追って見てみたいと思います。

まずは、ネジを作るための材料です。

ビジュアルは、こんな感じです。線材とよばれる、金属の線がロール状に巻かれています。

大きな、針金みたいなイメージですね。

本当は、この線材になるまで、色んな工程があるのですが、大体の工場で、この状態から製造をスタートさせるので、この記事でも、ここからにします。

では、加工に入ります。

第1工程 ヘッダー(圧造)加工

第1工程では、ヘッダー加工を行い、ネジの頭部形状を成形していきます。

→線材を機械に通し、巻かれた状態からまっすぐにして、ネジを製造できる長さにカットします。

カットするとこんな状態になります。ただの棒です。

→次に、ネジの頭の形状を成形します。

先ほど、適当な長さに切った線材を、圧造によって膨らまして、頭を作ります。線材は、一気に膨らます事ができないので、予備成形→本成形と複数回の工程で、成形を行います。

写真は予備成形のものです。

→こちらが、本成形のものです。

だいぶ、ネジの形になってきました。十字穴も、この段階で作られます。同じ機械の中で、2個の金型を使用して、この状態まで成形を行います。

この状態をリベット形状と呼んだりします。

複雑な形状になるほど、工程が増えますが、2回打ちが一般的です。

第2工程 転造

第2工程では、軸の部分にネジ山を立てていきます。

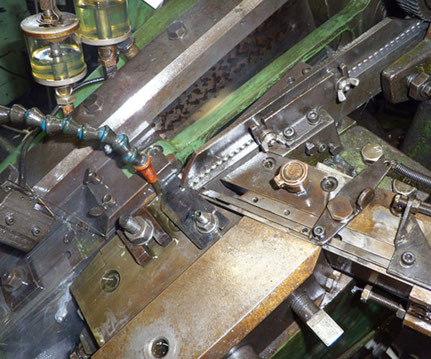

写真のような機械で加工をしていきます。内部には、平ダイスと呼ばれる、金型がセットされています。

この金型には、ネジ山のもととなる溝が切ってあり、リベットの軸部分に強く押し付けて転がす事で、金型の形状を、リベットの軸部に形成します。

第3工程 熱処理(焼き入れ)

熱処理が必要なネジには、焼き入れを行います。

ネジに熱を加える事で、強く・硬くすることができます。ただし、焼き入れだけだと、硬すぎて脆いネジができてしまうので、焼き戻しをセットで行い、靭性を整えます。

- 熱処理をするネジ→タッピング・ドリルビス・造作ビス・高強度ボルトなど

- 熱処理をしないネジ→木ねじ・強度4.8のボルト・こねじなど

(※タッピングやドリルビスと、ボルト類の熱処理は、焼き入れ方法が異なります。)

ちなみに、弊社取り扱いの木ねじは、熱処理がされています。詳しくは下の記事をご覧ください。

第4工程 表面処理(メッキ)

最後は、メッキ工程です。(本当は、メッキも、平仮名表記が正しいですが、ネジ同様の理由でカタカナで書いてます。)

メッキの目的は、主に表面の美化と耐食性の向上です。主にと書いたのは、メッキの種類によって、耐摩耗性や、耐熱性の向上など、様々な目的があるからです。

メッキについて詳しく知りたい方は、下記の記事を見てください。

数あるメッキの中でも、ホームセンターでは、ユニクロメッキなどの電気亜鉛メッキがメジャーどころです。

ネジにも多用されている、銀色っぽいメッキです。

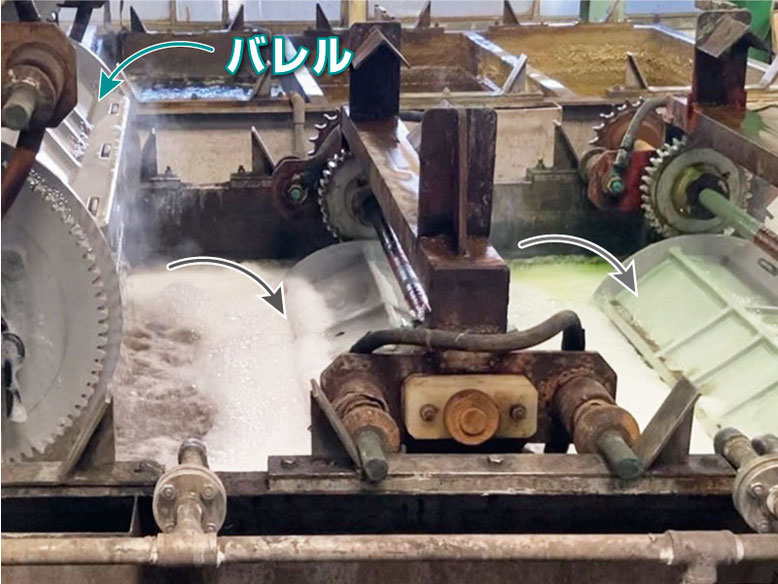

ネジにユニクロメッキをかける場合は、バレルと呼ばれるカゴの中に入れて、電気を通しながら亜鉛を表面に析出させ、さらに薬液につけ化成処理を行って仕上げていきます。

これで、ネジの表面にメッキ層ができあがります。

まとめ

という感じで、ネジの製造工程を辿ってみました。

今回の記事では、ネジの中でも、シンプルなタッピングの工程を説明しましたが、この工程も、作るネジによって、色々と変わってくるわけです。

小さな存在のネジですが、ここまで作るのが大変なのです。

最近では、海外製のネジが幅を利かせる世の中ですが、日本でも地道にネジを作っている会社は数多くあります。

確かに海外製には、コストでは負けますが、日本製には、安心感と信頼性とともに、技術力と品質という優っている部分があるからです。

特に工業製品に関しては、日本製というだけで、何だか安心して購入できるのは、これらの積み重ねがあってからこそのイメージだと思います。

今後も、ネジ業界に属している会社の端くれとして、ネジの製造工場とともに、色々と楽しんで行けたらなと思います。

なんだか、最後にコラムじみてしまいましたが、今回の記事も以上です。

→この工程までで、ネジの形状が完成します。

見慣れたネジの形状となりました。